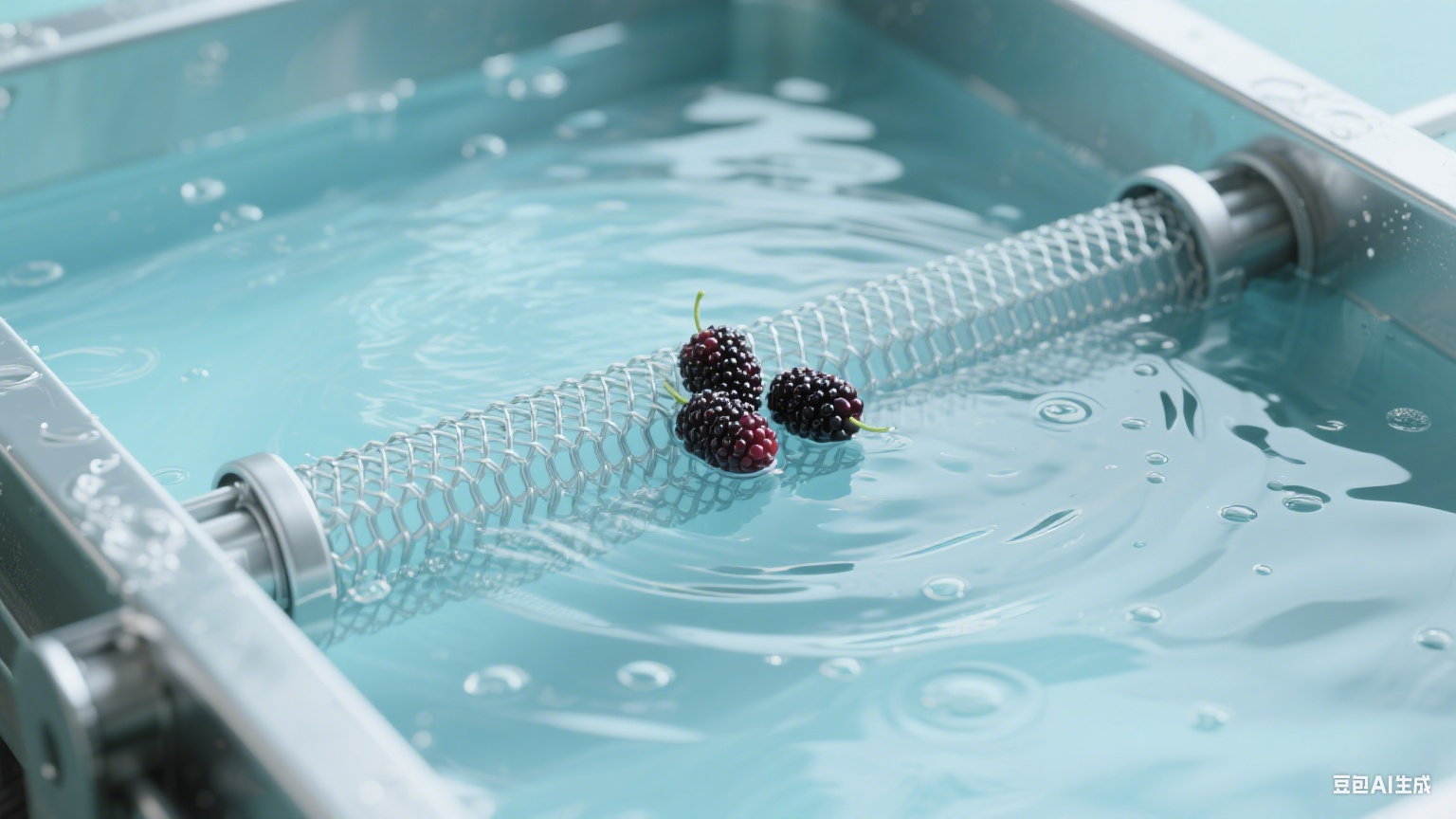

桑葚作为果肉柔软、表皮薄脆的浆果类原料,在食品加工前处理中,需兼顾清洁效果与品质保护 —— 既要去除表面附着的灰尘、农药残留及微小杂质,又要避免果肉破损、果汁流失。气泡清洗机凭借 “低压气泡柔和冲击 + 低压喷淋” 的特性,成为桑葚清洗的适配设备。操作需严格遵循 “专属预处理 - 精准参数设定 - 柔和清洗 - 精细后处理 - 针对性维护” 的全流程标准,结合《食品安全国家标准 食品生产通用卫生规范》(GB 14881)及浆果类原料处理要求,确保清洗后桑葚符合加工品质(如果肉完整度≥95%、杂质去除率≥98%)。以下从五个核心维度,详细说明气泡清洗机清洗桑葚的标准化方法,为食品加工厂提供可落地的操作指引。

**

一、桑葚专属预处理:减少清洗环节损伤

桑葚预处理需围绕 “去劣选优、轻柔处理” 展开,避免因原料本身问题导致清洗后品质下降,同时减少杂质带入清洗系统。

1. 原料筛选与分级

按加工需求对桑葚进行分级筛选,通过 2-3 层不锈钢筛网(孔径分别为 12mm、8mm、5mm)分离不同大小的桑葚,去除未成熟青果、过熟软烂果及霉变果(筛选后合格果比例需≥90%);人工剔除混入的枝叶、果梗及石子等杂质,避免坚硬杂质划伤果肉或损坏设备网带。筛选过程中需使用食品级塑料托盘,托盘内铺垫软质食品级硅胶垫,减少桑葚与硬质表面碰撞导致的破损。

2. 轻柔去梗处理

若桑葚带梗进入清洗环节,易缠绕网带或遮挡清洗面,需进行去梗处理:采用人工轻捋或专用软质去梗工具(如带橡胶齿的梳子状工具),沿果梗生长方向轻轻剥离,避免用力拉扯导致果蒂处果肉破损;去梗后的桑葚需立即转入下一步,避免长时间暴露在空气中导致氧化变色(暴露时间不超过 30 分钟)。

3. 初步去杂浸润

将处理后的桑葚倒入洁净的食品级塑料桶中,加入纯化水(水温控制在 15-20℃,与桑葚温差≤5℃,避免温差过大导致果肉收缩破损),水量以刚好浸没桑葚为宜,轻轻搅拌 1-2 分钟,使表面附着的灰尘、浮渣初步脱离;浸泡后用软质漏勺(勺面铺一层纱布)将桑葚捞出,沥干表面水分(沥干时间 10-15 秒),避免过多水分带入清洗槽稀释清洗液。

**

二、清洗参数精准设定:适配桑葚柔软特性

针对桑葚果肉脆弱、易破损的特点,需调整气泡清洗机参数,避免高压冲击导致品质损伤,同时确保清洁效果达标。

1. 气泡强度与气泵压力

桑葚清洗需选择低压气泡模式,气泵压力设定为 0.12-0.18MPa(低于常规果蔬清洗压力的 40%-50%),通过设备控制面板调节气阀开度,使气泡呈 “细密柔和” 状态 —— 气泡直径控制在 2-5mm,密度以覆盖清洗槽横截面 70%-75% 为宜,避免气泡过大导致桑葚翻滚剧烈、相互碰撞,或气泡过小导致清洁力不足。启动气泵后,需观察 5-10 分钟,确保气泡均匀分布,无局部气泡集中区域。

2. 喷淋压力与喷头选型

喷淋系统需更换为扇形低压喷头(孔径 1.5-2mm),喷淋压力设定为 0.08-0.12MPa(常规喷淋压力的 50% 左右),确保喷淋水呈 “雾状柔和覆盖”,避免高压水柱直接冲击桑葚表面;喷头安装高度调整为距离网带 15-20cm(高于常规安装高度 5-8cm),减少水流对桑葚的冲击力;上下喷头需错位排列,确保每颗桑葚都能被喷淋覆盖,同时避免水流叠加导致局部冲击力过大。

3. 输送速度与清洗时间

网带输送速度设定为 0.8-1.0m/min,对应的清洗时间为 40-60 秒(比常规果蔬清洗时间延长 20%-30%),通过缓慢输送让桑葚与气泡、喷淋水充分接触,同时减少在网带上的摩擦时间;网带需铺设食品级硅胶防滑垫(厚度 1-2mm,表面有细小凸起),增加桑葚与网带的摩擦力,避免因网带运行导致桑葚滑动、碰撞,防滑垫需提前用 75% 食品级酒精消毒。

4. 清洗水与清洗剂配置

清洗槽注入纯化水(水温 15-22℃,与桑葚温度一致),水位漫过网带 3-5cm(低于常规水位 2-3cm),避免水位过高导致桑葚被浸泡过久、吸水软化;若需去除农残,可添加食品级复配果蔬清洗剂(主要成分为柠檬酸、小苏打,符合 GB 2760 标准),浓度控制为 0.08%-0.12%(低于常规浓度的 30%),搅拌均匀后检测 pH 值为 6.0-7.0,确保清洗剂温和无刺激,避免腐蚀桑葚表皮。

三、核心清洗流程:兼顾清洁与品质保护

核心流程需围绕 “轻柔输送、温和冲击、精细冲洗” 展开,每个环节都需专人监控,及时调整异常情况,确保桑葚清洁均匀且果肉完整。

1. 轻柔投料与分布控制

启动设备(依次开启气泵、喷淋系统、输送系统),待气泡、喷淋稳定运行 5 分钟后,开始投料:采用 “少量多次” 方式,将预处理后的桑葚均匀撒在进料端网带的硅胶垫上,每平方米网带投料量控制在 3-5kg(低于常规原料投料量的 50%),避免桑葚堆积导致相互挤压破损;投料时配备 2 名操作人员,分别站在网带两侧,用软质毛刷轻轻拨开堆积的桑葚,确保每颗桑葚单独分布,与气泡、喷淋水充分接触。

2. 气泡柔和冲击清洁

桑葚随网带进入清洗槽后,低压气泡从槽底缓慢上升,轻柔剥离表面附着的杂质(如灰尘、微小虫体),杂质随气泡上升至水面后,通过清洗槽两侧的 “低流速溢水口” 排出(溢水口水流速度控制为 0.1-0.2m/s,避免流速过快带走桑葚);操作人员需通过观察窗实时监控,若发现局部桑葚聚集,用软质塑料杆轻轻拨动分离,严禁使用金属工具;每 30 分钟清理一次溢水口浮渣,避免浮渣回流污染桑葚。

3. 低压喷淋冲洗与残液去除

桑葚离开清洗槽后,进入喷淋区域,上下扇形喷头喷出的雾状水流,冲洗表面残留的清洗剂和微小杂质;喷淋区域末端需增设 “软质海绵辊”(直径 10-15cm,表面包裹 3 层纱布),桑葚经过时轻轻挤压表面水分,同时进一步吸附残留杂质,海绵辊需每 1 小时更换一次纱布,避免杂质二次污染;喷淋后的废水通过下方集水槽收集,经 “滤网 + 活性炭” 双重过滤后,仅可循环使用 1 次(常规原料可循环 2-3 次),避免杂质积累影响清洗效果。

**

四、清洗后精细处理:避免二次损伤与污染

桑葚清洗后需快速进行后处理,减少果肉暴露时间,保护品质并防止二次污染,为后续加工(如榨汁、制酱、冻干)奠定基础。

1. 温和沥干与水分控制

清洗后的桑葚随网带输送至出料端,先经过 “倾斜式软质滤网”(孔径 3-4mm),沥干表面多余水分(沥干时间 20-30 秒),滤网倾斜角度控制为 15-20°,避免角度过大导致桑葚滚落破损;沥干后用软质食品级塑料铲(铲面边缘圆润)将桑葚轻轻铲入洁净的食品级托盘(托盘内铺垫无菌纱布),每盘桑葚堆放厚度不超过 3cm,避免堆积过厚导致底部桑葚受压破损、果汁渗出。

2. 快速分选与品质检查

沥干后的桑葚需在洁净车间内进行二次分选,通过人工挑选去除清洗后仍残留的杂质(如细小枝叶)及破损果(破损果比例需控制在 5% 以内);同时检查桑葚表面清洁度,随机抽取 10 颗桑葚,用无菌棉签擦拭表面后,在显微镜下观察(放大 10-20 倍),确保无可见杂质;分选后的桑葚需立即转入下一步加工,若暂时存放,需置于 0-4℃冷藏环境,存放时间不超过 2 小时,避免果肉变质。

3. 工具与环境清洁

接触桑葚的托盘、铲子、滤网等工具,需在使用后立即用纯化水冲洗,再用 0.1% 食品级次氯酸钠溶液浸泡 10 分钟,较好后用纯化水冲洗干净,晾干后备用;清洗车间需保持通风良好,空气洁净度达到十万级(符合 GB 14881 要求),地面每 2 小时用 0.1% 次氯酸钠溶液擦拭消毒,避免环境中的灰尘、微生物污染桑葚。

**

五、针对性维护:保障设备适配性与卫生

清洗桑葚后,设备维护需重点关注 “易残留果肉的部件”,避免残留果汁变质导致下次清洗污染,同时维护适配桑葚清洗的专属部件。

1. 每次清洗后专项清洁

关闭设备后,排空清洗槽和集水槽内的水,拆除喷淋喷头和网带硅胶垫:喷头用纯化水冲洗后,浸泡在 0.5% 柠檬酸溶液中 15 分钟,去除内壁可能残留的果汁垢,再用纯化水冲洗干净;硅胶垫用软毛刷蘸取 0.1% 食品级碱性清洗剂轻轻刷洗,去除表面附着的果肉残渣,避免用力刷洗导致硅胶垫破损;清洗槽内壁、网带缝隙需用软质海绵擦拭,确保无果肉残留,较好后用 75% 食品级酒精对所有接触部件消毒。

2. 每日使用后部件检查

检查扇形低压喷头是否有堵塞或破损,若喷头孔径出现扩大(超过 2.5mm),需及时更换,确保喷淋压力稳定;检查网带硅胶垫是否有磨损、变形,若表面凸起磨损超过 50%,需更换新垫,避免桑葚滑动;检查气泵进气口滤芯,若滤芯表面附着果肉绒毛,需拆卸清洗,晾干后重新安装,确保气泵进气顺畅。

3. 每周深度维护

拆解清洗槽底部的气泡发生器,用软毛刷清理气孔内可能残留的果肉碎屑,避免气孔堵塞导致气泡不均匀;检查气泵压力调节阀,确保压力能稳定维持在 0.12-0.18MPa,若调节阀出现压力波动,需联系专注人员校准;对网带传动轴承添加食品级润滑油(每处 5ml),润滑后擦拭多余油脂,防止油脂滴落到网带上污染后续原料。

结语

气泡清洗机清洗桑葚的核心在于 “精准适配浆果特性 —— 用低压、柔和的清洁方式,在保障清洁效果的同时保护果肉完整”。食品加工厂需结合自身桑葚加工规模(如日处理量、后续加工工艺),制定专项操作 SOP,配备专人负责参数监控和品质检查,定期开展操作人员培训,确保每一步操作符合规范。通过科学的预处理、精准的参数设定、轻柔的清洗流程及针对性维护,既能有效去除桑葚表面杂质,又能较好大程度保留其加工品质,为后续桑葚制品(如桑葚汁、桑葚酱、冻干桑葚)的品质稳定奠定基础。

**

扫一扫咨询微信客服

扫一扫咨询微信客服